Copyright ©Pasco Shikishima Corporation All Rights Reserved.

ロス・ムダ・コスト削減

全員参加のTPM※活動を推進し、あらゆるロス・ムダ・コストを削減するために「TPM展開の8本柱」をベースにして、品質と生産性を高める改善活動に取り組んでいます。

※TPM : トータル・プロダクティブ・メンテナンス/マネジメント

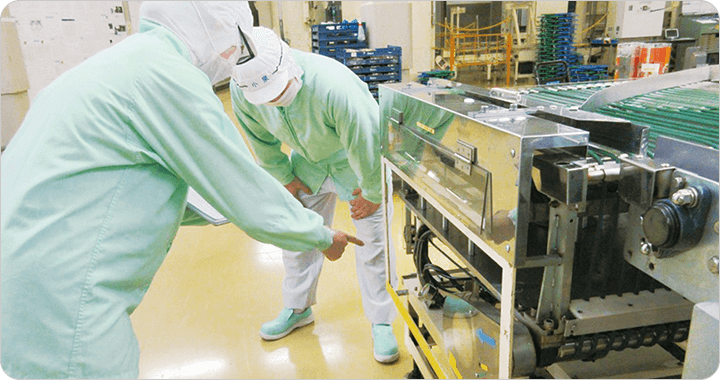

| 1.自主保全(自分の設備は自分で守る) |

|---|

|

作業者一人ひとりが自ら設備の清掃・点検・給油を行うことで、異常の早期発見や設備の維持管理の能力を高める活動です。  |

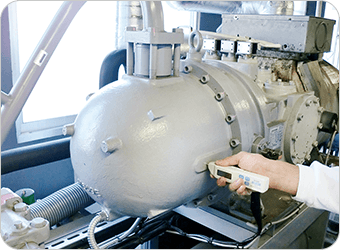

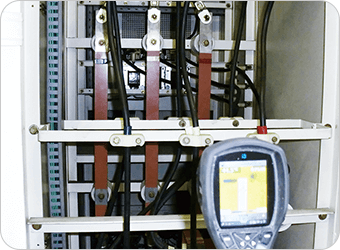

| 2.計画保全(設備の信頼性向上・保全の効率化) |

|---|

|

故障ゼロ化活動、自主保全の支援を中心に保全体制の確立に取り組む活動です。専用の測定装置を活用した予知予防保全にも力を入れています。 |

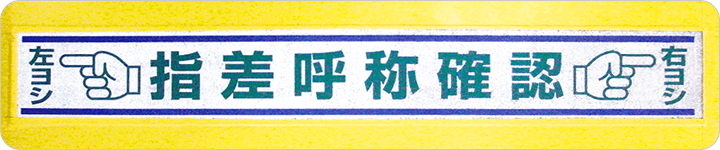

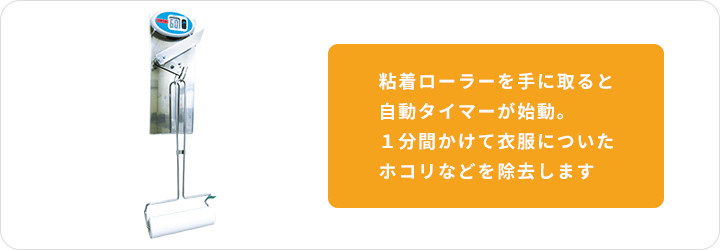

| 3.安全・環境(災害ゼロ・公害ゼロ) |

|---|

|

労災ゼロ、省エネルギー、廃棄物の削減など、安全・安心で快適な職場環境づくり、環境にやさしい工場づくりのための取り組みです。労災ゼロをめざして安全に関する意識向上運動や、手作業で行っていたものを自動化することで重筋作業を軽減する活動などを推進しています。  |

| 4.人財育成(知識・技能の習得) |

|---|

|

パンづくりに必要な知識や設備を動かすための技能を習得し、スキルアップしていく活動です。

|

| 5.品質保全(不良、ロスの未然防止) |

|---|

|

さらなるお客さま満足度の向上をめざし、不良やロスの発生を未然に防ぐために、改善や維持管理を行う活動です。   |

| 6.業務改善(事務効率化により生産活動を支援) |

|---|

|

| 7.商品・設備開発管理(つくりやすい商品、使いやすい設備の設計) |

|---|

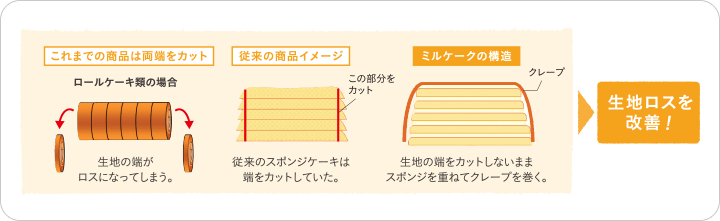

「端生地」カット作業をなくし生地ロスを改善 従来は切り落としていた「端生地」のロスをなくすため開発された「ミルケーク」。発売前に行った改善によりロスの少ないつくりやすい商品設計が実現。 |

| 8.個別改善(あらゆるロスの排除による効率化) |

|---|

|

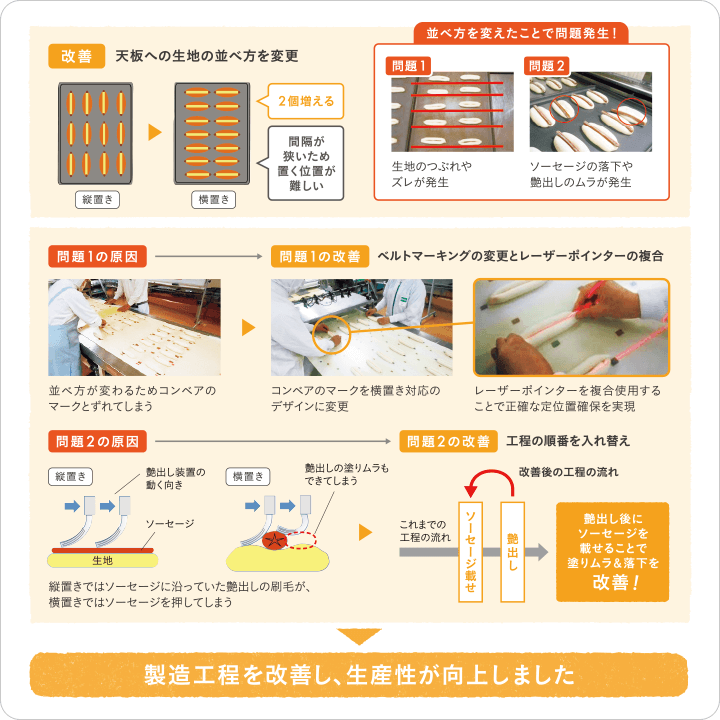

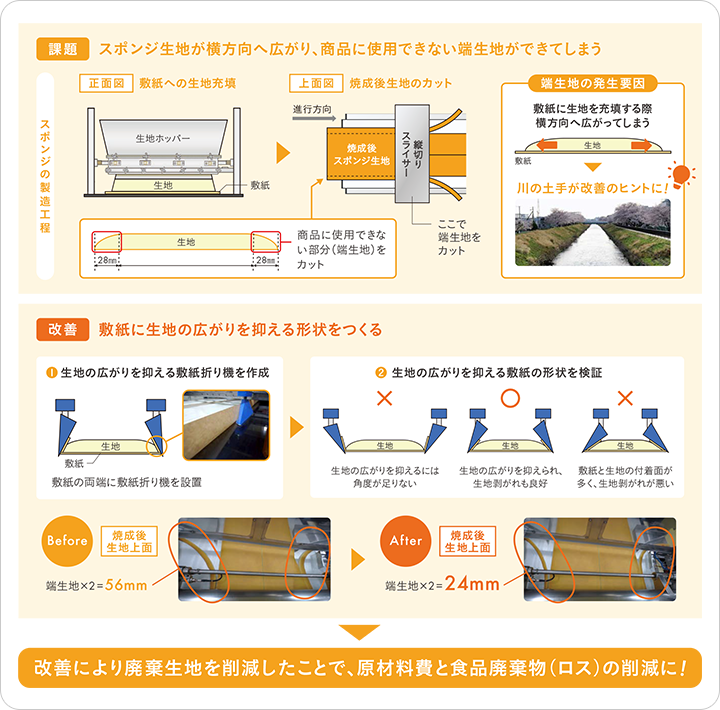

設備の改善を実施して効率化を図り、さらに故障や不良などあらゆるロスをなくすことを目的にしています。 「あらびきソーセージ」製品原価率低減の取り組み  「ウエハースサンド」の端⽣地削減による原材料費削減の取り組み

|